ปี 2020 มีเหตุการณ์มากมายที่ไม่มีใครคาดคิดมาก่อนการแพร่ระบาดของมงกุฎครั้งใหม่ส่งผลกระทบต่อทุกอุตสาหกรรมและเปลี่ยนแปลงชีวิตของผู้คนนับล้านทั่วโลกปรากฏการณ์ที่ไม่เหมือนใครนี้ส่งผลให้ความต้องการหน้ากากอนามัย, PPE และผลิตภัณฑ์ผ้าไม่ทออื่นๆ เพิ่มขึ้นอย่างมากการเติบโตแบบก้าวกระโดดทำให้ผู้ผลิตสามารถตามทันความต้องการที่เพิ่มขึ้นอย่างรวดเร็วได้ยาก เนื่องจากพวกเขาต้องการเพิ่มผลผลิตของเครื่องจักร และพัฒนาขีดความสามารถใหม่ๆ จากอุปกรณ์ที่มีอยู่

เนื่องจากผู้ผลิตจำนวนมากเร่งรีบในการปรับปรุงอุปกรณ์ของตน ส่งผลให้ผ้าไม่ทอมีคุณภาพลดลงระบบควบคุมความตึงกำลังนำไปสู่อัตราเศษเหล็กที่สูงขึ้น เส้นโค้งการเรียนรู้ที่สูงชันและมีค่าใช้จ่ายมากขึ้น ตลอดจนสูญเสียประสิทธิภาพและผลกำไรเนื่องจากหน้ากากทางการแพทย์ ศัลยกรรม และ N95 ส่วนใหญ่ รวมถึงเวชภัณฑ์ที่สำคัญอื่นๆ และ PPE ทำจากวัสดุไม่ทอ ความต้องการผลิตภัณฑ์ที่มีคุณภาพสูงขึ้นและมีปริมาณมากขึ้นจึงกลายเป็นประเด็นสำคัญสำหรับข้อกำหนดของระบบควบคุมแรงดึงด้านคุณภาพ

ผ้าไม่ทอเป็นผ้าที่ทำจากวัสดุธรรมชาติและวัสดุสังเคราะห์ผสมผสานกันด้วยเทคโนโลยีต่างๆผ้าไม่ทอหลอมซึ่งส่วนใหญ่ใช้ในการผลิตหน้ากากและ PPPE นั้นทำจากอนุภาคเรซินซึ่งถูกละลายเป็นเส้นใยแล้วเป่าลงบนพื้นผิวที่หมุนได้ ทำให้เกิดเป็นผ้าขั้นตอนเดียวเมื่อสร้างเนื้อผ้าแล้ว จะต้องนำมาหลอมรวมกันกระบวนการนี้สามารถดำเนินการได้ด้วยวิธีใดวิธีหนึ่งจากสี่วิธี: โดยใช้เรซิน ความร้อน การกดด้วยเข็มหลายพันเข็ม หรือการประสานด้วยการฉีดน้ำความเร็วสูง

ต้องใช้ผ้าไม่ทอสองถึงสามชั้นเพื่อผลิตหน้ากากชั้นในมีไว้เพื่อความสะดวกสบาย ชั้นกลางใช้สำหรับกรอง และชั้นที่สามใช้สำหรับการป้องกันนอกจากนี้ มาส์กแต่ละชิ้นยังต้องมีดั้งจมูกและต่างหูอีกด้วยวัสดุไม่ทอทั้งสามชนิดจะถูกป้อนเข้าไปในเครื่องอัตโนมัติซึ่งจะพับผ้า ซ้อนชั้นต่างๆ ไว้ด้านบน ตัดผ้าตามความยาวที่ต้องการ และเพิ่มต่างหูและสันจมูกเพื่อการปกป้องสูงสุด หน้ากากแต่ละชิ้นจะต้องมีทั้งสามชั้น และการตัดจะต้องมีความแม่นยำเพื่อให้บรรลุถึงความแม่นยำนี้ เว็บจำเป็นต้องรักษาความตึงเครียดที่เหมาะสมตลอดสายการผลิต

เมื่อโรงงานผลิตหน้ากากและ PPE หลายล้านชิ้นในวันเดียว การควบคุมแรงดึงถือเป็นสิ่งสำคัญอย่างยิ่งคุณภาพและความสม่ำเสมอคือผลลัพธ์ที่ทุกโรงงานผลิตต้องการทุกครั้งระบบควบคุมความตึงของ Montalvo สามารถเพิ่มคุณภาพผลิตภัณฑ์ขั้นสุดท้ายของผู้ผลิต เพิ่มผลผลิต และความสม่ำเสมอของผลิตภัณฑ์ ในขณะเดียวกันก็แก้ไขปัญหาที่เกี่ยวข้องกับการควบคุมความตึงที่อาจเกิดขึ้นได้

เหตุใดการควบคุมแรงดึงจึงมีความสำคัญการควบคุมแรงดึงเป็นกระบวนการในการรักษาแรงดันหรือความเครียดตามจำนวนที่กำหนดไว้หรือที่กำหนดไว้บนวัสดุที่กำหนดระหว่างจุดสองจุด ขณะเดียวกันก็รักษาความสม่ำเสมอและความสม่ำเสมอโดยไม่สูญเสียคุณภาพของวัสดุหรือคุณสมบัติที่ต้องการนอกจากนี้ เมื่อนำเครือข่ายตั้งแต่สองเครือข่ายขึ้นไปมารวมกัน แต่ละเครือข่ายอาจมีลักษณะเฉพาะและข้อกำหนดแรงดึงที่แตกต่างกันเพื่อให้มั่นใจว่ากระบวนการเคลือบคุณภาพสูงโดยไม่มีข้อบกพร่องน้อยที่สุดหรือไม่มีเลย แต่ละรางควรมีระบบควบคุมแรงตึงของตัวเองเพื่อรักษาปริมาณงานสูงสุดสำหรับผลิตภัณฑ์ขั้นสุดท้ายคุณภาพสูง

เพื่อการควบคุมความตึงที่แม่นยำ ระบบวงปิดหรือเปิดถือเป็นสิ่งสำคัญระบบวงปิดจะวัด ตรวจสอบ และควบคุมกระบวนการผ่านการป้อนกลับเพื่อเปรียบเทียบความตึงที่เกิดขึ้นจริงกับความตึงที่คาดหวังในการดำเนินการดังกล่าว จะช่วยลดข้อผิดพลาดได้อย่างมาก และส่งผลให้ได้เอาต์พุตหรือการตอบสนองที่ต้องการมีองค์ประกอบหลักสามประการในระบบวงปิดสำหรับการควบคุมความตึง: อุปกรณ์วัดความตึง ตัวควบคุม และอุปกรณ์แรงบิด (เบรก คลัตช์ หรือตัวขับเคลื่อน)

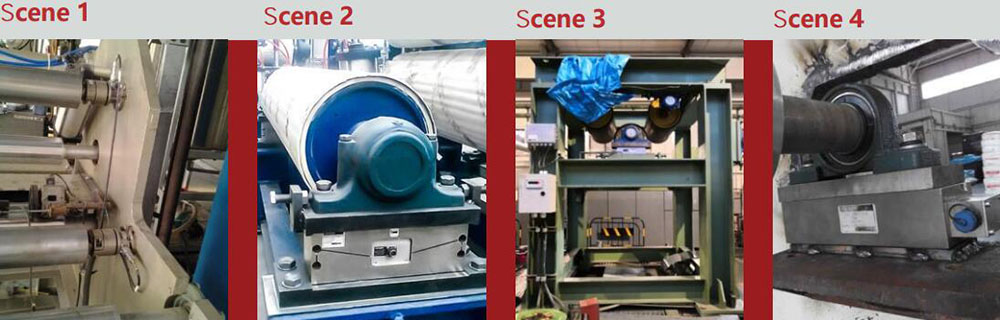

เราสามารถจัดหาตัวควบคุมความตึงได้หลากหลายตั้งแต่ตัวควบคุม PLC ไปจนถึงชุดควบคุมเฉพาะแต่ละชุดตัวควบคุมได้รับการป้อนกลับการวัดวัสดุโดยตรงจากโหลดเซลล์หรือแขนของนักเต้นเมื่อความตึงเปลี่ยนแปลง จะสร้างสัญญาณไฟฟ้าซึ่งตัวควบคุมจะตีความโดยสัมพันธ์กับความตึงที่ตั้งไว้จากนั้น ตัวควบคุมจะปรับแรงบิดของอุปกรณ์เอาท์พุตแรงบิด (เบรกแรงดึง คลัตช์ หรือแอคชูเอเตอร์) เพื่อรักษาค่าเซ็ตพอยต์ที่ต้องการนอกจากนี้ เมื่อมวลการกลิ้งเปลี่ยนแปลง แรงบิดที่ต้องการจะต้องได้รับการปรับเปลี่ยนและจัดการโดยตัวควบคุมเพื่อให้แน่ใจว่าแรงดึงมีความสม่ำเสมอ สอดคล้องกัน และแม่นยำตลอดกระบวนการเราผลิตระบบโหลดเซลล์ชั้นนำของอุตสาหกรรมที่หลากหลายด้วยการกำหนดค่าการติดตั้งหลายแบบและอัตราโหลดหลายระดับที่มีความไวเพียงพอที่จะตรวจจับการเปลี่ยนแปลงแรงดึงแม้เพียงเล็กน้อย ลดของเสีย และเพิ่มปริมาณของผลิตภัณฑ์ขั้นสุดท้ายคุณภาพสูงให้สูงสุดโหลดเซลล์จะวัดแรงโก่งตัวระดับไมโครที่กระทำโดยวัสดุในขณะที่เคลื่อนที่บนลูกกลิ้งไอเดลอร์ที่เกิดจากการตึงหรือการคลายความตึงเครียดในขณะที่วัสดุผ่านกระบวนการการวัดนี้ทำในรูปแบบของสัญญาณไฟฟ้า (โดยปกติจะเป็นมิลลิโวลต์) ที่ถูกส่งไปยังตัวควบคุมเพื่อปรับแรงบิดเพื่อรักษาแรงตึงที่ตั้งไว้

เวลาโพสต์: Dec-22-2023